こな~ゆきぃ~ねぇ・・・ [工作室]

ML3で実際に使う部品を削りだすべく毎朝早朝に用事をすべて終わらせてから30分から1時間程度、時間を取り、図面とGコードを書いておりました。

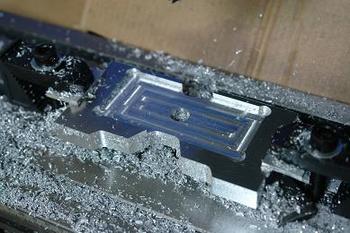

穴あけとタップたてだけでも十分な部品に折角のCNCにそれではツマラン!っと外形加工、段付け加工、ポケット加工、肉抜き加工を無理くり盛り込んだが故に、図面を書くのにもGコードを書くのにもやたらと時間を使ってしまいましたが本日実削!

今回、GコードはCAMは使わず、手打ちで書きました。理由はといいますと、シンプルな物になればなるほどCAMの設定がメンドクサイ事と、どうもやり方が悪いのかイマイチ思い通りの軌道、順番を踏ませる設定が出来ない事、MACH3のGコード、径補正等の命令、設定の対応を確認したかったから。といったところです。

結論から言ってしまうと、サブプロ、ドリルサイクル、径補正など普通に使えました。・・・ホビー用ソフト?のレベルを逸脱してる気が・・・。そもそもホビー用ってワケではないのか?

よくよくネットで調べるとマクロも組めるらしい!凄い!!肝心の自分はまだ組めないけど。

動画を載せようと携帯で撮影してましたが、取った動画を携帯が送れないという残念さ、カードも入れれない残念さ、今日それに気付いた残念さ。・・・そういえばこのブログにはどうやって動画を張るのでしょうか?後で調べとこう。

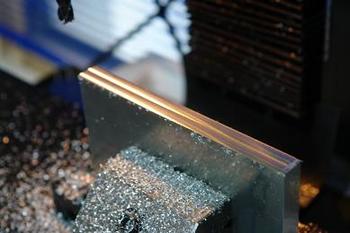

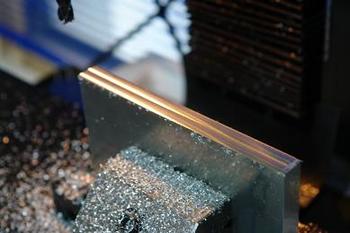

条件を確認しながら汎用機的に材料の形を整えます。モノタロウのφ10超硬シャープタイプ。いい面でてる!

やはりφ6よりも切削速度が出せるからかええ感じです。

センタドリル。

φ13ドリルで下穴。

φ12OSGラフィング粗加工。

φ10モノタロウ超硬ポケット仕上げ加工。

φ6モノタロウ超硬外形仕上げ加工。

φ10S&K面取りエンドミル面取り加工。

の予定。

というか動画を交えながらの予定だったので画像をほとんど撮ってません(爆)

この手の物を文章だけで書いても・・・眠いだけですやん。

今回の要点だけ(主に失敗)をサクッといきましょう!

実削の前にワークの50mm上空でエアカットをして動きを確認した時に送りを倍にしてたのですが、解除するの忘れてそのままドリル加工を行ってしまいました!送りを設定する段階でビビッて刃辺り0.1mmだったので0.2mmに。アルミにはむしろいいくらいの送りになった?・・・ですがもし、0.2mmに設定していたとしたら・・・刃辺り0.4mm!!あぶなーい!!!

ドリルサイクルはシンプルなG81を使いました。これは今回あける穴がひとつだし、どうなるか試してみたというのもあるのですが、結果はキリコが切れず、長いキリコがブンブンと振り回され・・・これもまたとっても危ない。

G83やG73を使って適度にキリコを切るプログラムにすべき!

ラフィング最高です。バリバリ削れます!

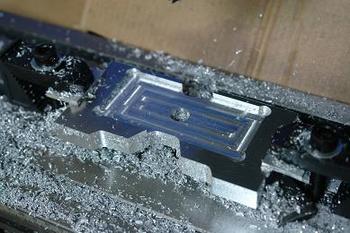

粗加工終了時。

モノタロウ超硬安いのに、回転数が足らず切削速度出ていないのに・・・いい!

ポケット仕上げ加工終了時。

外形加工時、懸念してはいましたがコーナでビビりました。

切り込みは0.2mmですが、それでも切削面積が大きすぎる?板厚15mmですからねぇ・・・。要対策。

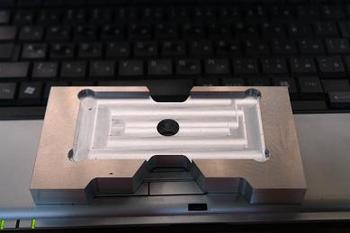

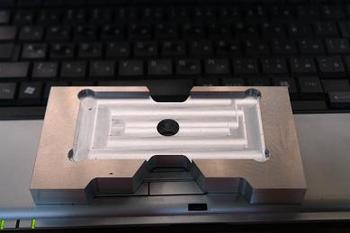

外形仕上げ加工終了時。

今回、気付いたんですがZ軸の精度が出てない!←確認してなかったんかい!

したつもりでした!が、そーいえばしてなかった!!1mmの指令で0.98mmしか動いてない!ワークの50mm上で原点を取ったから50mm下がった頃には0.02×50ですでに1mmの誤差が!問題外!!

要再設定!

途中、キリコを避けるためにパソコンを移動したら、コンセント抜けた!はなから機械原点ないのにワーク原点までも喪失!!暗闇で耳が聞こえない!!原点取り直したところで元の位置(正確な)には戻らなかった!

Z軸の精度がでてないのに面取りのパスを流す意味がないのでそれはスルーで。

・・・部屋の床にキリコが・・・。休憩して戻ってきたら雪かと思った。要キリコガード設置!!

それっぽく出来ましたが図面の寸法とは別物に・・・。

そんなわけで、やっぱり色々ミスしました(笑)まあ、いつものことでして(爆)

画像の面はこの部品で言う裏面でして、まだ表面の切削がゴリゴリ残っていますので、この材料は試作用とうことで。

さてさて、ソフトの設定とプログラム直さんと。

穴あけとタップたてだけでも十分な部品に折角のCNCにそれではツマラン!っと外形加工、段付け加工、ポケット加工、肉抜き加工を無理くり盛り込んだが故に、図面を書くのにもGコードを書くのにもやたらと時間を使ってしまいましたが本日実削!

今回、GコードはCAMは使わず、手打ちで書きました。理由はといいますと、シンプルな物になればなるほどCAMの設定がメンドクサイ事と、どうもやり方が悪いのかイマイチ思い通りの軌道、順番を踏ませる設定が出来ない事、MACH3のGコード、径補正等の命令、設定の対応を確認したかったから。といったところです。

結論から言ってしまうと、サブプロ、ドリルサイクル、径補正など普通に使えました。・・・ホビー用ソフト?のレベルを逸脱してる気が・・・。そもそもホビー用ってワケではないのか?

よくよくネットで調べるとマクロも組めるらしい!凄い!!肝心の自分はまだ組めないけど。

動画を載せようと携帯で撮影してましたが、取った動画を携帯が送れないという残念さ、カードも入れれない残念さ、今日それに気付いた残念さ。・・・そういえばこのブログにはどうやって動画を張るのでしょうか?後で調べとこう。

条件を確認しながら汎用機的に材料の形を整えます。モノタロウのφ10超硬シャープタイプ。いい面でてる!

やはりφ6よりも切削速度が出せるからかええ感じです。

センタドリル。

φ13ドリルで下穴。

φ12OSGラフィング粗加工。

φ10モノタロウ超硬ポケット仕上げ加工。

φ6モノタロウ超硬外形仕上げ加工。

φ10S&K面取りエンドミル面取り加工。

の予定。

というか動画を交えながらの予定だったので画像をほとんど撮ってません(爆)

この手の物を文章だけで書いても・・・眠いだけですやん。

今回の要点だけ(主に失敗)をサクッといきましょう!

実削の前にワークの50mm上空でエアカットをして動きを確認した時に送りを倍にしてたのですが、解除するの忘れてそのままドリル加工を行ってしまいました!送りを設定する段階でビビッて刃辺り0.1mmだったので0.2mmに。アルミにはむしろいいくらいの送りになった?・・・ですがもし、0.2mmに設定していたとしたら・・・刃辺り0.4mm!!あぶなーい!!!

ドリルサイクルはシンプルなG81を使いました。これは今回あける穴がひとつだし、どうなるか試してみたというのもあるのですが、結果はキリコが切れず、長いキリコがブンブンと振り回され・・・これもまたとっても危ない。

G83やG73を使って適度にキリコを切るプログラムにすべき!

ラフィング最高です。バリバリ削れます!

粗加工終了時。

モノタロウ超硬安いのに、回転数が足らず切削速度出ていないのに・・・いい!

ポケット仕上げ加工終了時。

外形加工時、懸念してはいましたがコーナでビビりました。

切り込みは0.2mmですが、それでも切削面積が大きすぎる?板厚15mmですからねぇ・・・。要対策。

外形仕上げ加工終了時。

今回、気付いたんですがZ軸の精度が出てない!←確認してなかったんかい!

したつもりでした!が、そーいえばしてなかった!!1mmの指令で0.98mmしか動いてない!ワークの50mm上で原点を取ったから50mm下がった頃には0.02×50ですでに1mmの誤差が!問題外!!

要再設定!

途中、キリコを避けるためにパソコンを移動したら、コンセント抜けた!はなから機械原点ないのにワーク原点までも喪失!!暗闇で耳が聞こえない!!原点取り直したところで元の位置(正確な)には戻らなかった!

Z軸の精度がでてないのに面取りのパスを流す意味がないのでそれはスルーで。

・・・部屋の床にキリコが・・・。休憩して戻ってきたら雪かと思った。要キリコガード設置!!

それっぽく出来ましたが図面の寸法とは別物に・・・。

そんなわけで、やっぱり色々ミスしました(笑)まあ、いつものことでして(爆)

画像の面はこの部品で言う裏面でして、まだ表面の切削がゴリゴリ残っていますので、この材料は試作用とうことで。

さてさて、ソフトの設定とプログラム直さんと。

2012-04-15 16:59

nice!(0)

コメント(2)

トラックバック(0)

インコーナーでビビりが出るの、多分方向転換するときに一瞬切削が途切れるのが原因かなあという気もしますね~

少々ありがちな話ですけど、コーナーに円弧を挿入したらどうでしょうかね?刃物のR以上のRが付くことになるんですけど、たとえ0.1mmでも円弧で切削させると違いがでるかも。

by もなか (2012-04-15 20:46)

>もなかさん

確かにが途切れてます。そーいえば、CNCソフト側でステッピングモーターの加減速の調整パラメーターがあったような気が・・・。それでいくらか対処できるかもしれません。

円弧を入れるのは考えてましたが、小さい径のエンドミルを使って・・・っと思っていましたが0.1mmで変わるもんなんですか(驚)それで対処できるなら回転の上げれないうちの機械はその方がいいですね。まだまだ経験値の少ない自分には参考になります!ありがとうございます!!

by ケロ (2012-04-16 20:57)